2019年8月6日 – 経営目標に環境経営を掲げる日精樹脂工業㈱(社長・依田穂積、本社・長野県埴科郡坂城町)は、持続可能な資源循環型社会の実現や脱炭素による地球温暖化抑制に向けた取り組みとして、植物由来の環境対応素材「ポリ乳酸(PLA)」(※1)の用途を拡大する射出成形技術を実用化、10月にドイツで開催される世界最大規模のプラスチック関連展示会「K2019」に同技術を搭載した射出成形システムを出展し、グローバル市場に向けた積極的な営業活動を開始します。

【PLA射出成形の技術開発の背景・経緯】

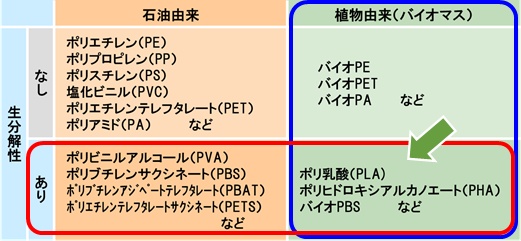

- 海中を漂うマイクロプラスチックやプラスチックごみが世界規模での課題となっている中、資源の有効利用の手段としては、3R(Reduce、Reuse、Recycle)が推進されていますが、プラスチックに携わる企業として当社は、3Rとは異なるアプローチとして、植物由来でかつ生分解性を有するプラスチックの利用促進を積極的に展開しています。生分解性樹脂の場合、廃棄処理はコンポスト化によって生分解処理され自然界に還ることから、プラスチックごみの海への流出を防ぐことが可能となります。

- 生分解性樹脂の中でも、石油系プラスチックに代わる素材として注目されているのがトウモロコシやサトウキビ等を原料とするPLAですが、石油系プラスチックに比べ、耐熱性と耐衝撃性が低い点(耐熱温度は60°C前後)、また流動性や離型性が悪く深物成形や薄肉成形が難しい点が課題となっており、射出成形での用途はまだ限られています。このため現状のPLA用途は、押出成形機やインフレーション成形機等による包装用フィルムや農業用シートが大半となっています。

- 海に流出しているプラスチックごみの大半はシングルユース(使い捨て)用途の製品であり、フランスでは、2020年以降生物由来の素材を50%以上含み、コンポストで堆肥化できるプラスチック容器でなければ使用を禁止するなど、世界各国でレジ袋や使い捨てプラスチック容器に対する規制が強化され始めています。

このような状況の中、当社は、シングルユースのプラスチック容器を石油系プラスチックからPLA100%に置き換えることを目的に、射出成形による薄肉容器成形技術を開発、実用化しました。

【PLA薄肉容器成形技術の概要】

通常のPLA成形では、流動性が著しく低いため、薄い製品を加工する場合、金型内の末端まで完全に充填しきらないうちに固化が始まり、ショートショットなどの成形不良となるケースが多々あります。新技術では、超臨界状態のCO2を溶融状態のPLAに混入し射出することで流動性を確保し、射出成形では世界最薄レベルの0.65mmの薄肉容器成形を実現、しかも優れた透明性を確保しました。

本技術の実用化にあたっては、小松技術士事務所(※2)と連携し、当社が持つ射出成形機や成形加工技術と、小松技術士が保有するPLA成形加工に関する特許・ノウハウおよびその周辺技術とを組み合せることで実現しました。

【PLAを用いた薄肉透明容器の実用化事例】

当社グループは、「プラスチックを通して人間社会を豊かにする」を経営理念に掲げ、1947年の創業以来、モノづくりや社会を支える素材としてプラスチックを捉え、その優れた特性を世界の隅々の国・地域にお届けすることをモットーに、成形加工技術や射出成形機の開発、新素材に対応する技術開発に取り組んできました。

プラスチック材料が有する特性(軽量・強度・耐熱性・耐薬品性といった機能性や形状の自由度、加工のしやすさなど)を世界の人々と享受しつつ、同時に環境負荷を限りなくゼロに近づけるための取り組み、循環型社会の実現に向けた取り組みとして、PLAの普及拡大と社会のインフラ整備が進むよう、今後もその有効性を世界に向けて発信してまいります。

参考資料

【当社の環境対応素材に関する技術開発の歩み】

当社は、日進月歩の高機能プラスチックやプラスチック以外の新素材に対応した成形加工法の技術開発にも積極的に取り組んできました。生分解性樹脂を用いた射出成形システムの開発等にもいち早く取り組み、研究開発を継続しています。

【補足説明】

※1 PLA(ポリ乳酸): Polylactic Acid(ポリラクティック・アシッド)

化石資源に頼らない植物由来のプラスチック(バイオマスプラスチック)のひとつで、トウモロコシやサトウキビなどからデンプンを抽出し、これを発酵させて乳酸を作る。この乳酸を重合(結合)させることでポリ乳酸が出来上がる。

原料となる植物によって作ることのできるポリ乳酸の量を比較すると、トウモロコシを1とすると、サツマイモやジャガイモ、ビートが10分の1、サトウキビは2分の1程度。米や小麦からはトウモロコシと同量程度のポリ乳酸を作ることができるが、米や小麦は大半が主食として用いられていること、一方トウモロコシは全体の8割程度が食用以外の工業用として栽培されていることから、現在PLAは工業用トウモロコシによる製造が主流となっている。

ポリ乳酸には生分解性があり、微生物によって最終的に二酸化炭素と水のみに分解され、大気中に放出された二酸化炭素は植物に吸収されて原材料となるデンプンを光合成することから、「カーボンニュートラル」の素材として注目を集めている。

欧州バイオプラスチック協会によると、2022年のPLA生産能力は2017年比で50%増と予測されている。

※2 小松道男技術士プロフィール:

小松技術士事務所所長、ものづくり名人。一般社団法人日本合成樹脂技術協会理事・特別会員。公益社団法人日本技術士会フェロー。元フランス共和国ローヌ・アルプ州クラスター親善大使。金型設計・製作やプラスチック射出成形品の生産システム分野で、中小企業から上場企業まで幅広くコンサルティングに従事。文部科学大臣表彰科学技術賞(技術部門)受賞。第7回ものづくり日本大賞内閣総理大臣賞受賞、ものづくり名人の称号を授与される。PLAの成形加工に関しては、日本、フランス、ドイツ、米国等で38件の特許(280個の発明)およびその周辺技術ノウハウを保有している。